گزارش کارآموزی بررسی مدار برق سیستم مكش دستگاه اكسترودر كارخانه كیسه بافی خورجین گستر (سهامی خاص)

گزارش کارآموزی بررسی مدار برق سیستم مكش دستگاه اكسترودر كارخانه كیسه بافی خورجین گستر (سهامی خاص) در 73 صفحه ورد قابل ویرایش

| دسته بندی | برق |

| فرمت فایل | doc |

| حجم فایل | 1.485 مگا بایت |

| تعداد صفحات | 73 |

گزارش کارآموزی بررسی مدار برق سیستم مكش دستگاه اكسترودر كارخانه كیسه بافی خورجین گستر (سهامی خاص) در 73 صفحه ورد قابل ویرایش

فهرست مطالب

عنوان صفحه

فصل اول :مقدمه

فصل دوم: معرفی سازمان

تاریخچه …………………………………………………………………………………………

موقعیت جغرافیایی …………………………………………………………………………..

مأموریت ………………………………………………………………………………………..

كارگاه ……………………………………………………………………………………………

فرآیند تولید سفارشی یا كارگاهی ………………………………………………………

معرفی بخشهای مختلف سازمان (بر مبنای ساختار) …………………………..

تولیدات …………………………………………………………………………………………..

تجهیزات و ماشین آلات ……………………………………………………………………

مواد اولیه مصرفی …………………………………………………………………………..

مشتریان محصولات ………………………………………………………………………..

علامت مشخصه ………………………………………………………………………………

اصطلاحات فنی ……………………………………………………………………………….

فصل سوم :توصیف وضع موجود

فصل چهارم: سیستم مكش دستگاه الكسترودر

مشخصات كلی دستگاه اكسترودر ……………………………………………………..

طریقهی ذوب شدن مواد ………………………………………………………………….

تغذیه دستگاه ………………………………………………………………………………….

مشخصات مدار قدرت ……………………………………………………………………..

عملكردها موتورهای مكش ……………………………………………………………….

منبع تغذیهDC مدار سیستم مكش ……………………………………………………..

اتوماسیون ……………………………………………………………………………………..

نحوهی تنظیم چشمیهای خازنی نرمال open …………………………………….

شیر برقی هوا جهت مكش ………………………………………………………………..

سیستم حفاظتی مدار ………………………………………………………………………..

علامت اختصاری سیستم مكش …………………………………………………………

فصل پنجم: نمونههایی از نقشه برق دستگاه مكش

فصل ششم: نتایج و پیشنهادات

معرفی سیستم پیشنهادی ………………………………………………………………….

بحث حفاظت صنعتی ………………………………………………………………………..

بحث انبارداری ………………………………………………………………………………..

بازاریابی صنعتی و اهمیت آن در تولید ………………………………………………

خلاصه نتایج و یافتهها ……………………………………………………………………

فصل هفتم : پیوست و ضمائم

مقدمه :

هیچ ایده تازهای به یكباره از هیچ به وجود نمیآید ایدههای تازه مجموعه شرایط هستند كه در آنها دیگر ایدهای قدیمی كاربردی ندارد.

ایران با دارا بودن استعدادهای بالقوه چه در نیروی انسانی و چه در زمینه ذخایر زیرزمینی از جمله داشتن ده درصد از ذخایر نفتی جهان وبزرگترین میادین گازی پس از روسیه یكی ازكشورهای قدرتمند منطقه خاورمیانه محسوب میشود.

از طرفی امكانات طبیعی دیگر، جغرافیایی سیاسی ویژه امكانات اجرایی وسیع، امتیازاتی است كه چشم انداز روشن و امید بخشی را برای سرمایه گذاری در این كشور ارائه میكند از جمله مناطق خاص تفرش كه از لحاظ آب و هوایی به دور از آلودگیهای زیست محیطی و همچنین وجود فرهنگی غنی موجب شده است كه سرمایه گذاران را از خارج شهر به طرف خود جلب نماید از جمله شركت خورجین گستر كه تولیدات آن در سطح كلان، گونی پلاستیكی میباشد.

مواد اولیه آن از محصولات پتروشیمی است كه مختصری در مورد این نعمت خدادادی توضیحاتی را به نظر خوانندگان عزیز میرسانیم.

پتروشیمی از دو كلمه پترو (نفت) و شیمی تشكیل شده است.

این نفت برای اولین بار در سال 1942 توسط عدهای از تولید كنندگان مواد شیمیایی به كار برده شد. امروز نقش كلیدی صنعت پتروشیمی در توسعه اقتصادی كشورهای مختلف جهان بر كسی پوشیده نیست و نیاز روز افزون جوامع بشری به محصولات تولیدی آن، توجه كشورهای مختلف را به ایجاد كارخانههای تولیدی و جلب سرمایه به سمت پتروشیمی معطوف داشته است. یكی از مهمترین ویژگیهای صنعت پتروشیمی بر ارزش افزوده بسیار بالای آن است. بدین معنی كه با تغییرات شیمیایی و فیزیكی بر روی هیدروكربورهای نفتی و گازی میتوان ارزش محصول را به میزان ده تا پانزده برابر افزایش داد. از دیگر ویژگیهای پتروشیمی، تنوع محصولات آن در تأمین مواد اولیه هزاران كارگاه و كارخانه صنایع پایین دستی میباشد كه از نظر اشتغال زائی كسب درآمدهای ارزی و قطع وابستگی نقش بسیار مؤثری در اقتصاد كشور دارد.

از جمله طرحهایی بزرگی كه در ایران به مرحله اجراء درآمده است میتوان به پتروشیمی بندر امام خمینی (ره) اراك، اصفهان، تبریز، ارومیه، خراسان، DPA رازی، كربن اهواز، متانول شیراز، خارك اشاره كرد.

ارزش محصولات پتروشیمی هم اكنون بیش از 5/1 میلیارد دلار در سال است كه پیش بینی میشود در پایان سال 2005 میلادی 5/7 میلیارد دلار برسد و انتظار میرود از این مبلغ حدود 5 میلیارد دلار به خارج از كشور صادر شود. طرح استراتژیك توسعه تولیدات شركت ملی صنایع پتروشیمی با بیش از 30 پروژه مهم در 15 سال آینده دستیابی به 43 میلیون تن فرآورده مختلف پتروشیمی را محقق میسازد. به طور كلی پتروشیمی در ساخت موادی نظیر لاستیكها، پلاستیكها، شویندهها، چسبها، رنگها، سموم و لیاف مصنوعی كه هر كدام مواد اولیه صدها مواد دیگر هستند، مورد استفاده قرار میگیرد و ما در اینجا به بررسی شركت خورجین گستر كه به تولید گونی پلاستیكی از محصولات پتروشیمی میباشد میپردازیم.

اصولاً در كشور در حال توسعهئی كه افزایش و بهبود ظرفیت صنعتی را در رأس برنامههای بلند مدت خود قرار داده باشد، به زودی در مییابد كه استاندارد كردن مشخصهها و اندازه گیری و كنترل كیفیت محصولات یكی از اجزای اصلی برنامههای توسعه آن كشور میباشد. در بسیاری از این كشورها معمولاً محصولات تولید شده جهت مصرفی داخلی حتی با كیفیت پایین نیز به فروش رسانده میشود، زیرا اینگونه كشورها یا دارای بازار رقابتی هستند و یا اساساً فاقد آن میباشند. در چنین شرایطی بحث كیفیت صرفاً به صور شعار مطرح شده و از جایگاه واقعی خود برخوردار نمیباشد اما در صورت توجه به این واقعیت كه رشد و شكوفایی اقتصادی در كشورهای مرهون توسعه صادرات آن كشور میباشد آنگاه صادرات به سادگی به اهمیت كاهش هزینههای تولیدی جهت رقابت در بازارهای منطقهای یا جهانی پی میبرد.

مسلماً هیچ گونه تردیدی در اذهان یك ملت و به ویژه تولید كنندگان در مطلوب بودن كاهش هزینهها وجود ندارد، ولی ممكن است در نظر برخی از آنها این واقعیت كه بهبود یك كیفیت باعث كاهش هزینهها و نه افزایشی میگردد، مورد تردیدی میباشد. در این صورت باید توجه داشت و اگر محصولی نتواند وظیفه خود را انجام دهد عمر كافی نداشته باشد، یا از ظاهر مناسبی برخوردار نباشد نه تنها بازارهای منطقهای یا جهانی بلكه رضایت مشتریان داخلی خود را نیز از دست خواهد داد. بنابراین مفهوم گسترده كیفیت را رضایت و خواست مصرف كننده تعیین میكند، در این راستا هدف كنترل كیفیت تأمین یك سیستم مؤثر برای تمركز اقدامات یك شركت یا كارخانه در جهت ایجاد، حفظ و بهبود كیفیت محصول و انجام امور تولیدی، توزیع و خدمات در جهت اقتصادی ترین سطحی كه به رضایت مصرف كننده منجر شود، میباشد.

متأسفانه تا كنون در كشور ما برخورد سیستماتیك با مقوله كنترل كیفیت نشده و بیشتر به جنبههای فنی موضوع و آن هم به طور ناقص نظیر ابزار و تجهیزات اندازه گیری، فرامین اندازه گیری، دستگاههای خاص آزمایشگاهی و … توجه گردیده است. اگر چه نمیتوان و نباید فكر این جنبه به عنوان بخشی از یك سیستم كنترل كیفیت گردید و همواره باید توجهی خاص به آن و مراحل تكامل آن به مبذول داشت اما عدم توجه به سایر بخشهای این سیستم نظیر سازماندهی، ثبت اطلاعات، تكنیكهای آماری و … اهداف اساسی مذكور خواهد گردید.

معمولا در صنایعی كه توجه كمی به كنترل كیفیت میشود، اولین تأیید در این مورد تمركز دقیق بر روی برنامه ریزی بازرسی، روشهایی برای علامت گذاری و هزینه یابی اقلام رد شده، سیستم مورد نیاز جهت بازاریابی محصولات معیوب و … میباشد. در كارخانههایی كه قبلاً وظایف بازرسی تعریف و به مورد اجاره درآمده است اولین مرحله بنیان وظایف پیشگیری میباشد، كه شامل مطالعه اقتصادی وضعیت، مشكلات هماهنگی، فرهنگ كیفیتی، تحلیل سوابق و استفاده از برخی ابزارهای آماری ساده میشود.

یك سیستم پیشرفته كنترل كیفیت آماری قادر به ثبت نتایج درخشان است ولی اولین مرحله در كارهای كیفیتی نمیباشد. ابزارهای آماری مورد استفاده باید متناسب با سطح توسعه فنی غالب در كارخانه باشد. وقتی كارهایی از قبیل موارد فوق انجام و متداول گردیده، استفاده از روشهای آماری پیشرفته نظیر نمودارهای كنترل، گرسیون، تحلیل واریانس و … میتواند آغاز گردد.

تاریخچه

كارخانه خورجین گستر كه از سال 1377 تاسیس شده است در حدود نه سال میباشد كه به فعالیت خود در شهرستان تفرش ادامه میدهد و نظیر چنین كارخانهای كه به تولید نخ و كیسه پروپیل (p.p) مشغول میباشد در سطح كشور معدود میباشد و لذا دارای قدمت زیادی نبوده و امیدوار است كه با مدیریت صحیح و حمایت بخشهای دولتی و همچنین مردم شهرستان بتوانند در جهت گسترش كارخانه و انبوه سازی تولیدات گامی مهم را بردارند.

كارخانه خورجین گستر در سال 1376 قطعه زمینی در ناحیه صنعتی تفرش از جهاد سازندگی شهرستان تحویل گرفت و عملیات ساخت و ساز آن آغاز گردید.

عملیات اجرایی حدود یكسال و نیم طول كشید و در نهایت در نیمه دوم سال 1377 ماشین آلات خریداری شده كه بیشتر آنها از كشورهای اروپایی خریداری شده است به كشور وارد شده و در محل كارخانه نصب گردید. كه به صورت رسمی فاز اول آن در دهه فجر سال 1377 مورد بهره برداری قرار گرفت. در هنگامی كه استارت اولیه این شركت زده میشود استاندار استان مركزی، نماینده مردم در مجلس شورای اسلامی و جمعی از مسئولین استان و شهرستان نیز حضور داشتند.

فاز دوم كارخانه در دهه فجرسال 1379 با حضور مسئولین محلی راه اندازی گردید و ظرفیت اسمی تولید كارخانه در سال 6250 تن میباشد كه در حال حاضر تولید كارخانه سالانه 6000 تن میباشد و با حداقل ضایعات انجام میشود و هم اكنون كه حدود نه سال از فعالیت شركت میگذرد از معدود كارخانجات نظیر خود در سطح كشور میباشد كه البته كارخانهای مشابه در شهرستان فراهان نیز تاسیس شده است كه در جهت گسترش این قبیل كارخانهها گامی موثر بوده.

موقعیت جغرافیایی

محل دفتر مركزی در تهران میباشد و محل كارخانه در استان شهرستان تفرش، ناحیه صنعتی شهدای تفرش كه تقریبا در 3 كیلومتری شهرستان واقع شده است و تا مركز استان تقریبا 85 كیلومتر فاصله دارد و این شهرستان دارای ارتفاع 2450 متر از سطح دریا بوده و در نتیجه دارای آب و هوای كاملاً كوهستانی میباشد.

مأموریت

در حال حاضر كارخانه هیچ نیرویی به عنوان مأمور به واحدهای دیگر ارسال نمیدارد و فقط صرفا جهت جابجایی كالای تولید شده دارای رانندگانی میباشد كه كالاهای مذكور را به شهرستانهای مختلف از جمله تهران، مشهد، كرمانشاه و … ارسال میداند. در ضمن شركت از افراد هیئت مدیره كه اداره كارخانه و شركت را نیز عهده دار میباشند جهت بالا بردن دانش فنی و ارتقاء سطح كیفی تولیدات در سال، حدوداً 10 روز افراد مذكور به كور اتریش فرستاده میشوند تا از نزدیك با تكنولوژی كارخانه سازنده ماشین آلات آشنا گردند تا در كشور خودمان حتی الامكان از استفاده صحیح و پیچیدگیهای فنی دیگر ماشین الات برخوردار باشند.

در راه اندازی كارخانه خورجین گشتر دو هدف اساسی دنبال شده است. هدف نخست كه به این منطقه از كشور توجه شده است جهت رفع معضل بیكاری جوانان بوده كه به دلیل داشتن هیچ گنه فعالیت اقتصادی و صنعتی چشمگیر و جلوگیری از كوچ و مهاجرت بی رویه به شهرهای بزرگ بوده است. بطوری كه اكثر جوانانی كه در این كارخانه مشغول به فعالیت هستند با پشتوانه كارخانه و حمایتها و تشویقهای مدیریت در خصوص ازدواج سر و سامان گرفته و جدیداً یك سری آپارتمان در فاصله چند كیلومتری كارخانه در دست احداث میباشد كه قرار است پس از تكمیل آنها به كارگران متاهل به صورت اجاره با اجارههای پایین تحویل داده شود كه خود یك قدم بسیار مفید در راستای مشكل مسكن جوانان شهرستان میباشد. البته در حال حاضر تعدادی از این آپارتمانها در اختیار كارگران شركت قرار گرفته است.

هدف دوم نیاز كشورت در دوران سازندگی به مسئله بسته بندی كالاهای تولید شده به صورت فلهای در داخل كشور كه در صورت افزایش و توسعه تولیدات و صادرات به كشورهای همسایه و غیره نیز در نظر گرفته شده است كه این امر خود باعث ارز آوری به داخل كشور میشود. اما در حال حاضر كالای تولیدی شركت به شهرهای تهران، مشهد، كرمانشاه، و غیره … ارسال میگردد.

كارگاه

بخش كارگاه كارخانه وظیفه اصلی تعمیر دستگاه ها، ساخت قطعات و بازسازی قطعات آسیب دیده را در این بخش 3 نفر به صورت ثابت و یك شیفت 12 ساعته مشغول به كار میباشند و در كنار كارهای یاد شده عملیات جوشكاری و غیره توسط این افراد انجام میگیرد.

بطور كلی ساختمانهای كارخانه شامل چند بخش میباشد:

الف) بخش اداری :ساختمانی با زیر بنای حدودا 600 متر مربع در دو طبقه ساخته شده كه طبقه اول مربوط به خدمات كارگری شامل، رختكنها، سرویس بهداشتی، نهار خوری وآشپزخانه میباشد. طبقه دوم كه بیشتر حالت اداری دارد شامل حسابداری، معاونت و مدیریت كارخانه میباشد.

ب ) ساختمانهای تولید و انبار : چند سالن سولهای به مساحت 9000متر مربع وجود دارند كه یك قسمت آن دستگاههای اكسترودر یا تولید نخ وجود دارند. و یگ قسمت گونی بافی بوده كه توضیحات آن در بخش دیگری خواهد آمد. و یك قسمت دیگر چاپ و برش و دوخت و بسته بندی و انبار قرار دارد.

ج) بخش تعمیر و نگهداری : وظیفه اصلی این بخش تعمیر دستگاهها، ساخت قطعات و بازرسی قطعات آسیب دیده میباشد كه در این بخش 3 نفر بصورت ثابت و یك شیفت 12 ساعته مشغول به كار میباشند و در كنار كارهای یاد شده عملیات جوشكاری و غیره را انجام میدهند.

فرآیند تولید سفارشی یا كارگاهی :

برای تولید و خدماتی كه باید در مقابل نیازهای مشتریان قابل انعطاف باشد. فرایند تولید پیوسته، به دلیل غیر قابل انعطاف بودن جوابگو نیست. بنابراین باید فرایند دیگری برای پاسخ گویی به این گونه تغییرات جانشین شود كه تولید سفارشی یا كارگاهی این كمبود را در فرآیند تبدیلی است كه بر اساس نیاز مشتریان محصولات گوناگونی را برای تبدیل كامل از مسیرهای مختلفی كه از منابع گوناگونی سرچشمه گرفتهاند میگذرانند.

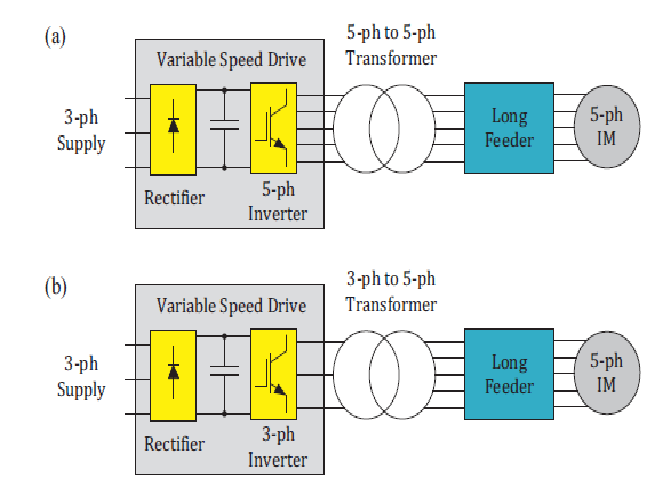

مشخصات مدار قدرت

این قسمت از مدار تشكیل شده است از:

(-) كلید اهرمی برای خاموش و روشن كردن

(-) سه عدد فیوز 20 آمپری كه بعد از كلید برای جلوگیری از آسیب دیدگی مدار قدرت موتورهای مكش می باشد.

(-) دو كنتاكتور بی نتال كه هر كدام برای موتورهای مكش یك و دو استفاده می شود. لازم به ذكر است كه مدار قدرت دارای دو موتور مكش VACUUM-pump با قدرت kw3 می باشد.

عملكرد موتورهای مكش

به هنگام خالی شدن مخزن شماره یك چشمی داخل آن به مدار PLC فرمان داده و این مدار فرمان اصلی را صادر می كند یعنی برق آزاد شده و به سر رلهی رفته و رله جذب می شود در نتیجه كنتاكتور جذب (مغناطیس) شده و موتور شماره یك عمل مكش را انجام می دهد.

لازم به ذكر است قبل از عمل مكش، داخل مخزن توسط شیر برقی مدار خلاء ایجاد شده و سوپاپ داخلی مخزن بسته می شود سپس عمل مكش انجام می شود.

زمانی كه مواد جلو چشمی فرمان قطع موتور را به PLC داده سپس عكس مراحل بالا صورت می گیرد بنابراین موتور خاموش می شود. نوع بستن موتور فوق بصورت اتصال ستاره می باشد.

منبع تغذیه DC مدار سیستم مكش

POWER UNIT

در این قسمت یك منبع تغذیه DC وجود دارد كه برق را تبدیل به می كند از این طریق برق مصرفی رله ها تأمین می شود در نتیجه این برق را می توان برق مصرفی منبع تغذیه مدار PLC نیز محسوب كرد.

كل مدار PLC خود دارای منبع جداگانه می باشند.

در قسمت مصرفی این منبع یعنی سیم مثبت یك فیوز A6 نیز استفاده شده كه برای جلوگیری از آسیب دیدگی مدار PLC و رله های شیربرقی استفاده شده است.

اتوماسیون

PLC فرمان

در این قسمت یك عدد منبع تغذیه و پاور اصلی PLC قرار دارد كه PLCهای فرعی در این سیستم تغذیه می شوند. این منبع برق و فرمان تغذیه شش عدد PLC دیگر را صادر می كند. در این قسمت PLC شماره یك مربوط به چشمی های روی مخزن قرار دارد. زمانی كه رنگ یا مواد كلسیم مقدارشان از حد معمول پایین تر شود چشمی فرمان می دهد كه مقدار موجودی مواد (كلسیم یا رنگ) كم است در این حالت به كمك PLC شماره دو رله مربوط به آن جذب شده و PLC شماره سه به كنتاكتور موتور مكش فرمان می دهد، PLC شماره شش تایمر زمان مكش مواد (كلسیم یا رنگ) را مشخص كرده و مواد به داخل مخزن كشیده می شود.

PLC شمارهی چهار مربوط به آلارم قسمت های مكش می باشد.

PLC شمارهی پنج نیز به چراغ ها و كلیدهای اتوماتیك و دستی مربوط میشود. نوع سنسورهایی كه داخل این مدار استفاده شده است چشمیهای خازنی نرمال باز (Normal Open) می باشد. یعنی هرگاه مواد در جلوی صفحهی حساس نسوز قرار گیرد خروجی نسوز از حالت قطع به حالت فعال در می آید.

نحوهی تنظیم چشمی های خازنی نرمال Open

ابتدا كلید مربوط به چشمی را باز گذاشته یعنی چشمی را روشن می كنیم سپس چراغی كه بر روی چشمی قرار دارد روشن می شود. بر روی این نوع چشمی ها یك عدد پیچ تنظیم قرار دارد كه از طریق این پیچ می توان چشمی را تنظیم نمود. ابتدا پیچ پتانسیومند روی چشمی را جهت خلاف عقربه های ساعت می چرخانیم تا چراغ سنسور خاموش شود. در نتیجه چشمی (پیچ روی سنسور) را جهت موافق عقربه های ساعت می چرخانیم. در نتیجه چشمی تنظیم شده و نیز فعالیت چشمی آغاز می شود. برای اینكه بفهمیم چشمی تنظیم شده یا نه دستگاه را روشن كرده و می گذاریم تا دستگاه مكش كند اگر جلوی چشمی مواد یا هر شیء دیگر قرار نداشته باشد چراغ چشمی باید خاموش باشد در غیر این صورت چشمی معیوب می باشد و وقتی مواد یا هر شیء جلوی آن قرار گیرد سنسور روشن می شود و فرمان قطع شدن سیم را میدهد.

شیر برقی هوا جهت مكش

شیر برقی تشكیل شده است از هسته و بویین كه از طریق برق 220 ولت یا برق 240 ولت كار می كند در این سیستم شیر برقی با برق 24 ولت كار میكند. فرمان این قطعه برقی را در این سیستم PLC می دهد.

طریقهی عملكرد

داخل این سیستم جعبه ای معروف به جعبه سوپاپ كه شامل 16 عدد سوپاپ و یك جك می باشد تعبیه شده است.

این جك ها هر كدام یك شیر برقی جداگانه دارند. داخل مخزن مكش نیز یك عدد سوپاپ پلاستیكی به صورت كله قندی وجود دارد زمانی كه چشمی (سنسور) فرمان كم شدن مواد را به PLC می دهد. ابتدا PLC به شیر برقی مخزن مخصوص آن قسمت فرمان داده یعنی برق 24 ولت به سر بویین رله رفته و پلاتین های داخل رله جذب می شود سپس برق آزاد شده به سر بویین شیر برقی رفته و شیر برقی عمل آزاد كردن بار را انجام می دهد كه جك مربوط به آن قسمت جذب شده و همزمان سوپاپ داخل مخزن نیز جذب میشود و مواد به داخل مخزن مربوط وارد شده تا زمانی كه تایمر فرمان قطع رله را دهد زمانیكه تایمر قطع شود PLC فرمان قطع رله را داده و در نتیجه دیگر برق به سر بویین شیر برقی نمی رود و جك آزاد شده و سوپاپ رها میشود داخل مخزن باعث وارد شده مواد به داخل مخزن اصلی گشته زمانی مواد جلوی سنسور قرار می گیرد چراغ سنسور روشن می شود و دستور قطع كامل مدار این قسمت را تا دفعهی بعد آن نیز می دهد.

سیستم حفاظتی مدار

این سیستم دارای سه كلید مینیاتوری و دو بی متال می باشد كه عبارتند از:

: كلید مینیاتوری كه بعد از كلید اصلی قطع و وصل قرار دارد و جهت حفاظت از موتورهای مكش به كار می رود.

قوانین ارسال دیدگاه در سایت